레이저 코어 직경의 크기는 빛의 투과 손실과 에너지 밀도 분포에 영향을 미칩니다. 코어 직경의 합리적인 선택은 매우 중요합니다. 코어 직경이 너무 크면 레이저 전송 시 모드 왜곡과 산란이 발생하여 빔 품질과 초점 정확도에 영향을 미칩니다. 코어 직경이 너무 작으면 단일 모드 광섬유의 광 출력 밀도 대칭성이 악화되어 전송에 도움이 되지 않습니다.고출력 레이저.

1. 작은 코어 직경 레이저(<100um)의 장점 및 응용

반사율이 높은 재료: 알루미늄, 구리, 스테인레스 스틸, 니켈, 몰리브덴 등;

(1)반사율이 높은 재료는 코어 직경이 작은 레이저를 선택해야 합니다. 고출력 밀도 레이저 빔은 재료를 액화 또는 기화 상태로 빠르게 가열하는 데 사용되며, 이는 재료의 레이저 흡수율을 향상시키고 효율적이고 빠른 가공을 달성합니다. 코어 직경이 큰 레이저를 선택하면 쉽게 반사율이 높아질 수 있습니다. , 가상 용접 및 심지어 레이저 연소로 이어집니다.

균열에 민감한 재료: 니켈, 니켈 도금 구리, 알루미늄, 스테인레스 스틸, 티타늄 합금 등

이 재료는 일반적으로 열 영향 구역과 작은 용융 풀에 대한 엄격한 제어가 필요하므로 코어 직경이 작은 레이저를 선택하는 것이 더 적절합니다.

(3)심용입 용접에는 고속 레이저 가공이 필요하며, 특히 랩 용접, 관통 용접 등의 경우 재료를 고속으로 녹일 수 있을 만큼 라인 에너지가 충분하도록 에너지 밀도가 높은 레이저를 선택해야 합니다. 더 높은 침투 깊이가 필요합니다. 적합한 작은 코어 직경의 레이저를 선택하는 것이 좋습니다.

2. 대구경 레이저(>100um)의 장점과 응용

큰 코어 직경과 큰 스폿, 큰 열 적용 영역, 넓은 작용 영역 및 재료 표면의 미세 용융만 달성되므로 레이저 클래딩, 레이저 재용융, 레이저 어닐링, 레이저 경화 등의 응용 분야에 매우 적합합니다. 이러한 분야에서 광점이 크다는 것은 생산 효율이 높고 결함이 낮다는 것을 의미합니다(열전도 용접은 결함이 거의 없음).

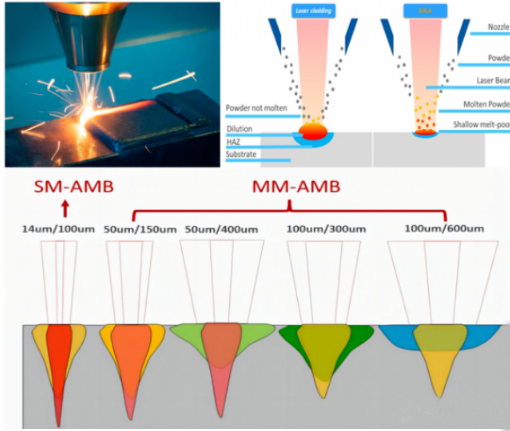

측면에서용접, 큰 자리는 주로 다음 용도로 사용됩니다.복합 용접, 작은 코어 직경의 레이저와 혼합하는 데 사용됩니다. 큰 스폿은 재료의 표면을 약간 녹여 고체에서 액체로 변환하여 레이저에 대한 재료의 흡수 속도를 크게 향상시킨 다음 작은 코어를 사용합니다. 이 공정은 큰 스폿의 예열, 후처리 및 용융 풀에 부여되는 큰 온도 구배로 인해 재료가 급속 가열 및 급속 냉각으로 인한 균열 결함이 발생하기 쉽지 않습니다. 단일 레이저 솔루션보다 용접 모양을 더 매끄럽게 만들고 스패터를 줄일 수 있습니다.

게시 시간: 2023년 9월 4일